化工生產(chǎn)中,管道內(nèi)襯材料的選擇直接關(guān)系到生產(chǎn)安全、效率及設(shè)備壽命,無錫特氟龍(聚四氟乙烯,PTFE)憑借優(yōu)異的耐腐蝕性、耐高溫性和低摩擦系數(shù),成為眾多惡劣工況下的優(yōu)選。但并非所有特氟龍內(nèi)襯管道都能通用,需結(jié)合實(shí)際需求精準(zhǔn)選型,以下從四個核心維度拆解選型關(guān)鍵要點(diǎn),避開“只看材質(zhì)不看場景”的誤區(qū)。

一、選型核心原則:先定“工況邊界”,再選“材料匹配”

特氟龍內(nèi)襯的優(yōu)勢發(fā)揮需建立在“工況與材料特性匹配”的基礎(chǔ)上,選型前必須先明確三大核心邊界,避免盲目選擇:

介質(zhì)兼容性優(yōu)先:化工管道的核心需求是“防腐蝕”,需先梳理輸送介質(zhì)的成分(如強(qiáng)酸、強(qiáng)堿、有機(jī)溶劑、含顆粒介質(zhì)等)。例如,對于氫氟酸、濃硝酸等強(qiáng)腐蝕性介質(zhì),需確認(rèn)特氟龍內(nèi)襯是否經(jīng)過特殊改性(如添加耐蝕助劑);若介質(zhì)含固體顆粒(如漿料、粉末),則需額外關(guān)注內(nèi)襯表面的光滑度與抗磨損性,避免顆粒沖刷導(dǎo)致內(nèi)襯破損。

溫度與壓力雙控:特氟龍雖耐高溫,但長期使用溫度需控制在合理范圍(常規(guī)PTFE長期使用溫度-200℃~260℃),若工況存在短期高溫波動(如間歇式反應(yīng)中的溫度驟升),需選擇耐溫余量更高的改性特氟龍(如PFA、FEP);同時,壓力需與管道基材(如碳鋼、不銹鋼)及內(nèi)襯厚度匹配,高壓工況下需確保內(nèi)襯無拼接縫隙,避免壓力導(dǎo)致內(nèi)襯剝離。

工況穩(wěn)定性適配:若管道用于連續(xù)運(yùn)行的生產(chǎn)線(如化工精餾塔進(jìn)料管),需側(cè)重內(nèi)襯的長期穩(wěn)定性(如抗蠕變性、抗老化性);若用于間歇式操作(如批次反應(yīng)釜出料管),則需關(guān)注內(nèi)襯在冷熱交替下的抗裂性,避免頻繁溫度變化導(dǎo)致內(nèi)襯與基材脫離。

二、關(guān)鍵考量維度:從材料特性到實(shí)際應(yīng)用

除核心原則外,選型時還需細(xì)化五個實(shí)際應(yīng)用維度,確保管道既能滿足技術(shù)要求,又符合生產(chǎn)場景需求:

1.內(nèi)襯結(jié)構(gòu):根據(jù)介質(zhì)流動性選擇

特氟龍內(nèi)襯常見結(jié)構(gòu)有“整體無縫”“拼接”“纏繞”三種:

若輸送介質(zhì)為高粘度流體(如樹脂、涂料)或易沉積介質(zhì)(如含懸浮物的廢水),優(yōu)先選擇整體無縫內(nèi)襯,避免拼接縫處積料導(dǎo)致管道堵塞;

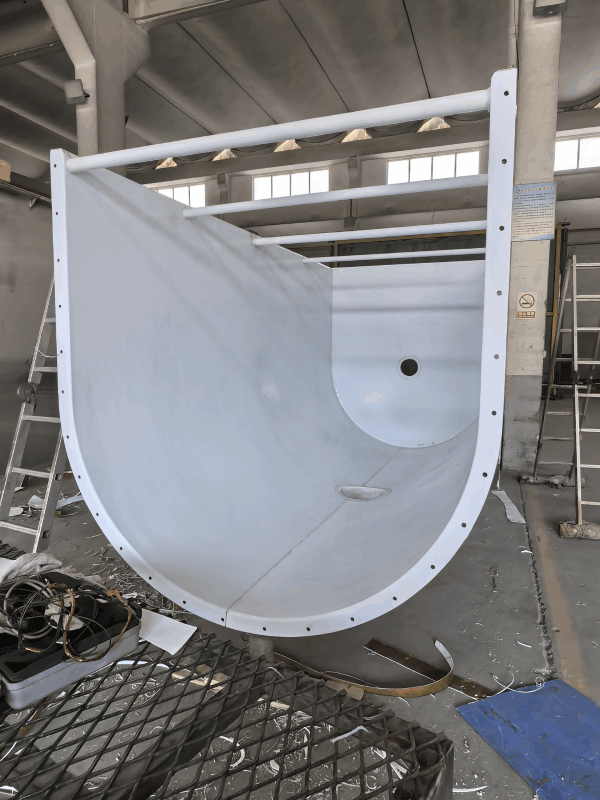

若管道直徑較大(如DN500以上)或形狀特殊(如彎頭、三通),可選擇纏繞式內(nèi)襯,但需確認(rèn)纏繞層的致密性,防止介質(zhì)滲透;

拼接式內(nèi)襯僅適用于低壓、低腐蝕的普通工況(如清水輸送),化工生產(chǎn)中需盡量避免,防止拼接處因腐蝕或壓力導(dǎo)致泄漏。

2.基材匹配:確保內(nèi)襯與基材結(jié)合牢固

特氟龍內(nèi)襯需依附于金屬基材(如碳鋼、不銹鋼),基材的選擇需與內(nèi)襯特性及工況匹配:

對于強(qiáng)腐蝕介質(zhì),基材需選擇耐腐蝕材質(zhì)(如316L不銹鋼),避免基材被介質(zhì)腐蝕后導(dǎo)致內(nèi)襯失去支撐;

若工況存在振動(如靠近泵體的管道),需選擇基材與內(nèi)襯結(jié)合力更強(qiáng)的工藝(如高溫?zé)Y(jié)、化學(xué)粘合法),防止振動導(dǎo)致內(nèi)襯移位或脫落;

低溫工況(如-50℃以下)需選擇低溫韌性好的基材(如低溫碳鋼),避免基材低溫脆裂影響內(nèi)襯完整性。

3.安裝與維護(hù):兼顧便捷性與長期成本

選型時需考慮后續(xù)安裝與維護(hù)的便利性,降低長期運(yùn)營成本:

若管道需頻繁拆卸檢修(如反應(yīng)釜進(jìn)料管),優(yōu)先選擇法蘭連接的內(nèi)襯管道,避免焊接式管道拆卸困難;

內(nèi)襯表面需選擇光滑度高的產(chǎn)品(如鏡面拋光處理),減少介質(zhì)殘留,降低清洗頻率;

確認(rèn)供應(yīng)商是否提供內(nèi)襯修復(fù)服務(wù),若內(nèi)襯局部破損(如小面積劃傷),可通過修復(fù)避免整根管道更換,降低維護(hù)成本。

4.供應(yīng)商資質(zhì):規(guī)避“劣質(zhì)產(chǎn)品”風(fēng)險

無錫特氟龍內(nèi)襯市場產(chǎn)品質(zhì)量參差不齊,需通過供應(yīng)商資質(zhì)篩選優(yōu)質(zhì)產(chǎn)品:

優(yōu)先選擇具備化工行業(yè)認(rèn)證(如ISO9001、ASMEB31.3)的供應(yīng)商,確保產(chǎn)品符合行業(yè)標(biāo)準(zhǔn);

要求供應(yīng)商提供實(shí)際工況的應(yīng)用案例(如相同介質(zhì)、溫度壓力下的使用反饋),避免“實(shí)驗(yàn)室數(shù)據(jù)與實(shí)際應(yīng)用脫節(jié)”;

確認(rèn)產(chǎn)品是否具備第三方檢測報告(如耐腐蝕性測試、內(nèi)襯結(jié)合力測試),拒絕無檢測依據(jù)的“口頭承諾”。

5.環(huán)保與合規(guī):符合行業(yè)環(huán)保要求

當(dāng)前化工行業(yè)對環(huán)保要求日益嚴(yán)格,選型時需關(guān)注內(nèi)襯材料的環(huán)保性:

若生產(chǎn)涉及食品級或醫(yī)藥級介質(zhì)(如食品添加劑、藥用中間體),需選擇符合FDA認(rèn)證的食品級特氟龍內(nèi)襯,避免材料遷移污染介質(zhì);

對于有VOCs(揮發(fā)性有機(jī)物)排放控制要求的工況,需確認(rèn)內(nèi)襯在高溫下是否會釋放有害物質(zhì),選擇低揮發(fā)、環(huán)保型特氟龍材料;

廢棄管道的處理需符合環(huán)保規(guī)定,優(yōu)先選擇可回收利用的內(nèi)襯與基材組合,降低環(huán)保處理成本。

三、常見誤區(qū)規(guī)避:避開選型“陷阱”

在實(shí)際選型中,常因認(rèn)知偏差導(dǎo)致選錯產(chǎn)品,需重點(diǎn)規(guī)避以下三個誤區(qū):

“只看特氟龍材質(zhì),不看改性工藝”:普通PTFE內(nèi)襯并非適用于所有工況,例如在強(qiáng)氧化性介質(zhì)(如濃過氧化氫)中,需選擇經(jīng)過抗氧改性的PTFE(如添加穩(wěn)定劑),否則普通PTFE易被氧化降解;同理,含氟介質(zhì)(如氟利昂)需選擇耐氟改性的特氟龍,避免材質(zhì)溶脹。

“追求低價,忽視工藝細(xì)節(jié)”:部分低價產(chǎn)品為降低成本,會減少內(nèi)襯厚度(如從3mm減至1.5mm)或采用劣質(zhì)基材,短期使用可能無明顯問題,但長期在腐蝕、壓力工況下易出現(xiàn)內(nèi)襯破損、基材腐蝕,反而增加更換成本。選型時需綜合評估“性價比”,而非單純看單價。

“照搬他人選型方案,不結(jié)合自身工況”:同一種介質(zhì)在不同溫度、壓力、濃度下的腐蝕性差異極大(如30%鹽酸在常溫下腐蝕性較弱,但在100℃以上腐蝕性急劇增強(qiáng)),不可直接照搬其他企業(yè)的選型方案,需根據(jù)自身工況的具體參數(shù)定制方案。

四、選型后驗(yàn)證:確保產(chǎn)品符合預(yù)期

選型完成后,需通過“到貨檢驗(yàn) 試運(yùn)行”雙重驗(yàn)證,確保產(chǎn)品符合要求:

到貨檢驗(yàn):檢查內(nèi)襯表面是否有劃痕、氣泡、拼接縫等缺陷;通過簡易測試(如用pH試紙檢測內(nèi)襯表面是否有殘留腐蝕介質(zhì))確認(rèn)內(nèi)襯完整性;核對產(chǎn)品規(guī)格、材質(zhì)證明與選型要求是否一致。

試運(yùn)行:在正式投產(chǎn)前,進(jìn)行為期1-2周的試運(yùn)行,監(jiān)測管道是否有泄漏、內(nèi)襯是否有脫落跡象;記錄介質(zhì)輸送過程中的壓力、溫度變化,確認(rèn)管道運(yùn)行穩(wěn)定;試運(yùn)行結(jié)束后,拆解檢查內(nèi)襯表面是否有積料、腐蝕痕跡,及時調(diào)整不符合項。

總之,化工管道無錫特氟龍內(nèi)襯選型是“技術(shù)適配 場景匹配 成本平衡”的綜合過程,需從工況邊界出發(fā),細(xì)化材料特性、結(jié)構(gòu)、基材、安裝維護(hù)等維度,避開常見誤區(qū),通過嚴(yán)謹(jǐn)驗(yàn)證確保產(chǎn)品長期穩(wěn)定運(yùn)行,為化工生產(chǎn)安全保駕護(hù)航。?